新闻动态

转子扭转分析

横向转子动力学分析可以通常不包括其它泵系统部件,如驱动机,泵壳体,轴承座,基础或管道,然而,泵轴的扭转振动和各种泵固定结构的振动是取决于系统的,由于振动的固有频率和振型随部件的质量,刚度和阻尼而变化的,不是包含在泵中的那些。

尽管扭振问题再泵不常见,除非由高频VDF激励的电动机驱动,或由往复发动机驱动,复杂的泵/驱动链具有扭振问题的可能性。这可以通过计算进行检查,包括前几阶扭振临界转速,和系统在起机瞬态,稳态运行,连锁和电动机控制的瞬态过程中对激励的强迫振动响应。强迫响应应该按照静态的加上振荡的应力之和,在驱动链的最高应力元件,通常是最小轴直径处。

一般计算前两个扭振模型足够覆盖期望的激励频率范围,为此,泵机组必须按照至少三个部分建模:泵转子,联轴器(包括任何垫块)和驱动机转子。如果使用柔性联轴器(如盘联轴器),联轴器的刚度将与轴的刚度在一个数量级,必须包含在分析中。联轴器扭转刚度的良好估计,通常相对独立与速度和稳态扭矩,列在联轴器样本数据中,通常提供给定尺寸的刚度范围。

如果包含齿轮箱,每个齿轮必须单独考虑,按照惯量和啮合比。如果泵或驱动转子与将转子连接到联轴器的轴相比不是至少几倍的扭转刚度,那么单个轴长度和内部叶轮应包括在模型中,然而对工业泵来说要求最后一步是不常见的。

手工计算前几个扭转固有频率的方法由Blevins给出,然而泵的扭振计算应该包括系统阻尼的影响。为了以足够精度确定轴的应力,应该使用数字的程序,如Holzer方法,传递矩阵法或有限元分析(FEA)。

最低扭转振型是在泵/驱动系统最常被激起的,这个扭转振型的大部分运动发生在泵的轴上。这种情况下,主要的阻尼来自泵叶轮,当它由于扭振运动运行在稍高和稍低的瞬时转速时消耗的能量。这个阻尼的粗略估计公式:

阻尼 = 2x(额定扭矩)x(估计的频率)/(额定转速)^2

为了确定期望的大扭振激励的频率,以及这些频率下发生扭矩值,任何给定转速和流量下的泵的扭矩可以乘以一个单位系数“p.u.”,重要频率下的p.u.系数可从特定系统的电机和控制生产商那里获得,一般是感兴趣的状态下稳定运行扭矩的大约0.01至0.05,峰-峰值。

来自电动机的最重要的扭转激励频率是极数乘以滑差频率(对感应电动机),转速乘以极数,以及转速本身;泵的不稳定的流体扭矩也存在,频率表现为转速乘以叶轮流道数,强度等于传递的扭矩除以流道数,一般具有的最大值也是在0.01至0.05区间,不在BEP最佳运行点运行和/或叶轮少于4个流道一般具有较高的值。

对于包括变速或VFD的系统,应该特别关注,除了激励频率扫描一个大的范围从而增加发生共振的机会,老式的VFD控制器提供新的激励,表现在电动机转速的各种“控制脉冲”乘数,通常为6X或12X,以及也常为整分数约数。控制器生产厂商可以预测这些频率及其相关的p.u.系数。

对机组扭转特性的可接受度的判断应该基于在所有运行状态,受迫响应轴应力是否在疲劳极限预留了足够安全系数之下。对一个仔细分析的转子系统,推荐的最小安全系数是2。

转子动力稳定性

转子动力稳定性指一种现象,即使主动的稳定的激励非常低,具有反应支持力的转子及其系统能够成为自激的,导致可能灾害性的振动水平。转子动力不稳定性的一个关键因素是交叉耦合刚度,交叉刚度源于在轴承和其它紧密的旋转间隙中建立的流体动力油膜,流体动力油膜具有倾向于将转子推回到其中心位置的有利效果 – 这是典型的流体膜(轴颈)轴承的工作原理。

然而,除此之外,交叉耦合力矢量作用在与运动垂直的方向,与源自流体阻尼的矢量方向相反,因此很多人将交叉耦合刚度理解为负阻尼。交叉耦合作用对稳定性是非常重要的,如果交叉耦合力矢量变成大于阻尼矢量,振动引起反应力以一种反馈的方式导致不断增加的振动,轴心轨迹不断变大直到产生严重摩擦,或由于大的运动反馈停止。

轴半速涡动是一个在低于一阶非临界阻尼的轴弯曲固有频率下的受迫响应,它是由流体激励力驱动的,产生力的静态压力场以低于转速的某个速度旋转,流体旋转的速度成为涡动速度。

涡动最常见的原因是围绕叶轮前或后侧板,或在轴颈轴承的间隙的流体旋转,这种流体旋转一般是转速的约45%,因为流体在定子壳壁是固定的,在转子表面以转子的速度旋转,这样在旋转间隙建立起大约半速的“库艾特流”分布。驱动这个涡动的压力分布一般是倾斜的,这样交叉耦合的分量与涡动运动方向相同,并且可能很强。如果某种原因间隙在一侧减小,例如由于偏心,结果耦合的力进一步增加。

如果流体涡动频率随转速增加而增加,直到涡动位于一个转子很小阻尼的临界转速,交叉耦合力的作用相位相对于对它的反应力成为不稳定的(力导致变形导致更大的力),那么“轴涡动”变为所谓的“轴振荡”,它是很具破坏性的,迅速地磨损掉泵腔内密封所需要的紧密设计间隙。

轴振荡的特征是一旦它开始,所有自激发生在轴的弯曲固有频率,这样振动响应频率“锁定”固有频率。由于振荡开始于当涡动接近转速的一半,并等于轴的固有频率,正常的1X转速频率频谱和大概圆形的轴心轨迹现在表现出显著的大约0.45倍转速分量,在轨迹上表现为一个环,反映每隔一转一次轨迹脉动。这种情况下的典型观察是振动“锁定”在固有频率上,导致在振荡开始之后转速升高,振动偏离涡动的恒定百分比转速。

参数共振和分数频率

已经发现,在透平机器中当转子与壳体的定子部件相互作用时,常见一些类型的非线性振动响应,它们一般归结到参数共振类型,超出了本文讨论的范围。它们可导致大的振动,尽管相对低的驱动力。一般来讲,这些共振是由轴承支撑松动或在轴承、密封或其它旋转间隙处的摩擦引起的,征状是脉动的轴心轨迹,在转速的整分数倍频,如1/2,1/4等振动较大。

测试方法 – FFT频谱分析

振动幅值对频率的FFT频谱或“特征”分析可确定那些被强烈激起的频率,对熟悉泵的内部部件和泵所连接的系统的振动特性的专业人员,提示可能的根本原因。特征分析之后,实验模态分析(EMA)已经证明其通过分别确定泵系统的激励力和固有频率快速解决问题的能力。

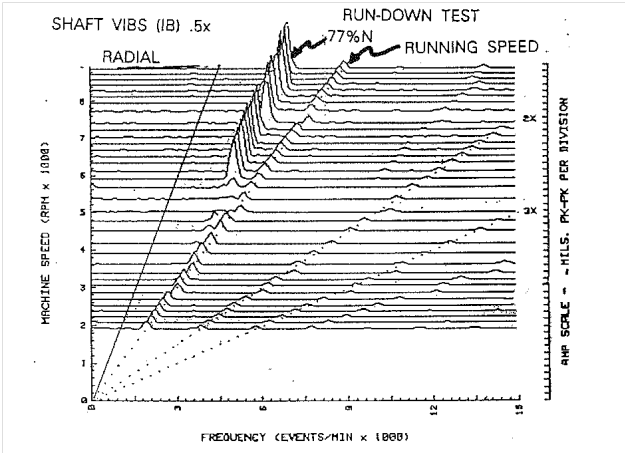

泵的振动达到最大的转速,并且根据经验,很严重足以引起可靠性问题,被称为“临界转速”。泵的临界转速通常由“瀑布图”确定,它是泵在静止和运行状态之间加速或减速过程中,振动幅值对频率的频谱对时间的3-D绘图。图3所示的例子,是一个锅炉给水泵在一个低流速下(排放口节流)在一个速度范围内运行的三维图。对泵来说,这样一个绘图可能有明显误差,因为环形密封在起机和停机的瞬态的刚度值k与它们在感兴趣的稳定运行状态的值有很大差别,主要由于 Lomakin效应。

级联图的分析配对是坎贝尔图,它是振动激励频率对转速的绘图。由于泵中最强的振动激励发生在转速的整数倍频,这些(1X,2X和流道通过)在图中作为从坐标原点放射的斜线绘出,同样对前几个计算的转子固有频率汇出大约水平线。激励和固有频率曲线的交点用半径等于交点发生的频率的10%画圆标注,如果任何圆的任何部分位于代表最小和最大运行转速的两条垂直线之间,那么共振会发生,需要采取步骤移动有问题的固有频率,增加其阻尼直到达到临界阻尼,或消除激励源。

图3 Off-BEP振动对转速的瀑布或级联图

测试方法 – 冲击(敲击)测试

在模态响应冲击测试或激振器测试确定固有频率时,展示结果方便的绘图是log振动值对频率,结合相位角对频率的绘图,这个绘图识别和验证固有频率的值并表示其放大系数。另一个有用的绘图是奈奎斯特图,它承载相似的信息,但以极坐标图的方式,振动值是放射的矢量,相位是其角度。对后者,固有频率绘图作为近似圆,使用奈奎斯特图接近的振型更容易识别和分开。

实验模态分析(EMA)是一个振动测试方法,它对泵施加已知的力(在测试范围所有频率上恒定),泵由这个力单独产生的振动响应被观察和分析。EMA可以在实验台上也可以在现场确定泵的振动特性,可以得到结合了壳体、管道和支撑结构的实际固有频率;并且如果采用特殊的数据采集步骤,EMA也可以在泵的运行状态确定转子的固有频率。

做EMA使用的主要工具是一个双通道FFT频率分析仪,一个PC和特定软件,一组振动响应探头如加速度传感器或涡流探头,和一个冲击力锤。力锤的设计能够将将力分布到一个频率范围,覆盖测试的范围,结果就像一系列激振器测试的结合。冲击力锤在其头部有一个加速度计,标定指示施加的力,在EMA测试时,力锤冲击力加速度传感器的信号连接到频谱分析仪的一个通道。在每个频率上,第二通道除以第一通道得到泵及其连接的系统的“频率响应函数”(FRF)。FRF的峰是非临界阻尼的固有频率,峰的宽度和高度指示每个固有频率的阻尼,以及在测试位置振动对力锤冲击的位置附近发生的力,在给定固有频率附近频率的灵敏性。

Marscher开发了EMA的变种,不需要停掉泵、在实际现场测试的时间和运行制约下就可以准确确定固有频率,这个方法称为时间平均冲击(TAP)。TAP方法统计识别模态分析的数据,以便在泵运行在有问题的状态下可靠地确定结构固有频率和振型,共振力的位置和频率,和转子临界转速。TAP然后使用经典模态分析处理技术产生每个固有频率下振型的动画模型,预测设想的设计改变的有效性,例如加强轴承刚度,新的管道支撑,或加厚基板。这个方法可应用于任何转速和负荷下机器。

EMA可以分类复杂的模型测试数据库,由多个位置对一个敲击位置的振动响应的FRF绘图组成,选择的敲击位置代表可能存在显著激励力的地方。这个分类处理的结构是准确预测测试范围内每个固有频率的频率和阻尼,将“成箱的”固有频率振动变为“振型”。在一些EMA软件,这个信息可以用来自动预测增加质量、阻尼器或支撑的最佳位置,以解决与给定振型有关的振动问题。对于机器运行时在很大位置和方向采集的振动也可以做类似的“箱”,被称为运行变形形状(ODS),ODS是一个非常有用的故障排查工具,因为诸如软脚、部件松动、过大柔性区域之类的问题即刻变为明显的,从而可以提出修理措施。